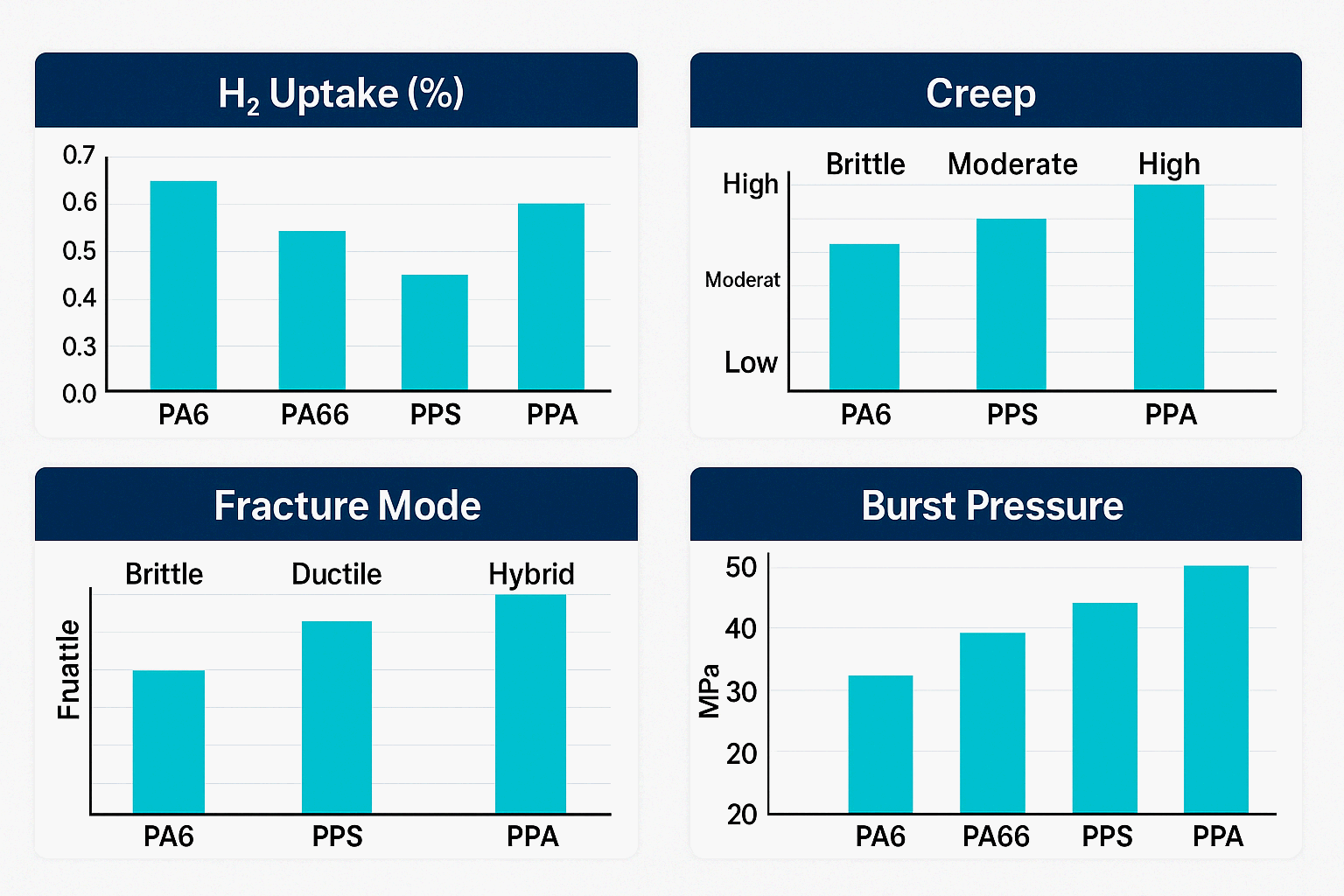

🔵 ① 수소흡수(H₂ Uptake) — ‘흡수량이 아니라 흡수 메커니즘’이 차이를 만든다

1) PA6·PA66 (나일론 계열)

- 흡수량이 가장 높다. (수분뿐 아니라 비극성 기체도 미량 흡수)

- 아마이드(–CONH–) 그룹이 존재해 폴라 사이트가 많아 투과가 용이하다.

- 수소를 직접 흡착하는 것이 아니라, 기존 수분 흡수 구조에 수소가 공존하는 형태로 흡수된다는 게 특징.

- 결과적으로 치수 변화·강도 저하·크리프 증가를 유발.

특징: 흡수량 > 팽윤 > 기계적 성능 저하 순으로 영향을 줌.

2) PPS (Polyphenylene Sulfide)

- 흡수량이 가장 낮음.

- 황(S)–기반 분자 구조는 비극성·결정성↑ → 수소 확산 저감

- 실제 시험에서도 PPS는 PA 대비 1/10 이하 수준의 수소 흡수량을 보임.

특징: 치수 안정성 최상위 → 밸브 하우징·시트 베이스 최적.

3) PPA (Polyphthalamide)

- PA66보다 낮고 PPS보다는 높다.

- 부분 방향족 구조 덕분에 흡수량·팽윤이 PA6·PA66 대비 크게 감소한다.

- 수소 흡수 자체는 낮지만, 고온에서는 흡수-탈리(흡탈 주기) 반복으로 미세잔류응력 증가가 발생할 수 있음.

특징: 흡수 제어는 우수, 하지만 응력 관리가 중요.

🔵 ② 크리프(Creep) — ‘결정성’이 아니라 ‘고분자 네트워크 안정성’이 승부를 가른다

1) PA6·PA66

- 온도 + 습도 + 수소 흡수 → 크리프가 가장 빠르게 증가

- 특히 10MPa 이상 응력이 걸린 상태에서 수분 및 H₂가 공존하면

→ 하중-시간 곡선이 비선형적으로 꺾임 - 85℃ 환경에서는 PA6/66의 크리프 변형이 초기 48시간 내 30% 이상 증가하는 사례도 존재.

2) PPS

- “사실상 크리프가 없는 수준”이라고 표현될 정도로 강함.

- 높은 결정성 + 분자간 회전억제 구조 덕분에

→ 고온·고하중에서도 변형이 매우 적다. - 금속을 대체하는 구조부품에서 PPS가 널리 쓰이는 가장 큰 이유.

3) PPA

- PA보다는 훨씬 낮고, PPS보다는 높다.

- 고온(100℃+)에서 Aromatic 패턴이 안정성을 보장해 크리프가 PA 대비 2~3배 개선된다.

- 단, 습도·흡수에 민감해, 건건(乾乾) 조건에서는 우수하지만

습도·압력이 결합하면 PPS 대비 성능 차이가 발생.

🔵 ③ 내압(Internal Pressure) — ‘파단 모드’에서 차이가 드러난다

내압 시험에서 중요한 것은 파열 압력이 아니라, **“파단 모드”**다.

1) PA6·PA66 — Ductile → Brittle 전이형 파단

- 장시간 수소환경 노출 시

→ 연성 파단에서 취성 파단으로 전환되는 패턴이 가장 강하게 나타나는 재료군. - 파단 표면이 초기에는 PLASTIC FLOW 형태였다가

시간이 지날수록 사선형 균열 + 미세취성 패턴 증가.

수소환경 고압밸브에서 PA6/PA66을 회피하는 가장 큰 이유.

2) PPS — Shear-dominant 파단

- 초고압에서도

→ 전단 기반(단일 균열) 파단 모드로 안정적. - 균열이 다중 분기되지 않기 때문에 예측 가능성이 우수하다.

- 또한 팽윤이 거의 없어

→ 시트·씰부 치수 안정성 확보.

3) PPA — Hybrid 파단

- 연성 + 취성 혼합형 패턴.

- 특정 방향(Flow Direction)으로는 강하지만

Cross Direction에서는 취성 균열이 빠르게 진행하는 경향. - 재질 두께가 얇거나 리브-노치가 존재하면

→ 응력집중 → 층간 균열로 이어질 수 있음.

특징: 고내압 성능은 PPS보다 낮지만 PA보다는 월등히 높음.

🔵 ④ 결론 — 수소환경에서의 최적 재료는 ‘용도별로 다르다’

재료수소흡수크리프내압 성능특징 정리

| PA6 | 높음 | 매우 약함 | 가장 낮음 | 가격↓, 수분 영향↑, 수소환경 비추천 |

| PA66 | PA6보다 낮음 | 약함 | 낮음 | 일반 부품용 가능, 고압용 비추천 |

| PPS | 최저 | 최강 | 최고 | 밸브하우징·레귤레이터·시트 베이스 최적 |

| PPA | 중간 | 중상 | 중상 | 고강도·저흡수 구조 부품에 적합 |

결론적으로

- 내압 + 크리프 + 수소흡수 + 치수안정성을 모두 고려하면

→ PPS가 사실상 독보적인 1등급 재료 - 복합 구조·정밀 치수·고강도·고온 요소가 중요하면

→ PPA가 PPS 다음으로 최적 - PA6/PA66은 700bar급 수소환경에서는 구조재로 사용하기 어려움