🔷 ① 700bar 환경의 ‘실제 압력 스트레스 프로파일’은 어떻게 형성되는가

수소 밸브는 단순히 700bar 정압을 견디는 부품이 아니다. 실제 차량·충전소 운영 환경에서 밸브가 경험하는 압력 스트레스는 다음 4가지 패턴이 복합적으로 작용한다.

● (1) 압력상승 속도(Ramp-up Rate)의 영향

- 충전 시 0 → 875bar(over-shoot)까지 초당 수십 bar의 가압이 발생

- 이때 밸브 내부의 시트·스프링·스풀·하우징은 열-기계 복합 응력을 동시에 받음

- 동일한 700bar라 해도 “정압 유지”와 “급가압”은 완전히 다른 피로 수명곡선을 만든다

● (2) 반복 충·방전으로 인한 Cycle Fatigue

예) 승용차 15년 운행 기준

- 평균 7,000~10,000회 이상의 미세 압력 싸이클

- 시험실 내 Cycle Test(ISO 19880, R134)보다 훨씬 불규칙한 실환경 패턴

즉, 밸브는 ‘고정된 압력’보다 ‘급가압 + 반복 싸이클’에 의해 피로가 누적된다.

● (3) 온도 구배(Gradient)의 축적

- 충전 과정: Joule-Thomson 효과에 의해 -40°C까지 급냉

- 주행·가동: 차량 방열에 의해 +85°C까지 상승

이렇게 -40 ↔ +85°C의 온도 싸이클이 수천 회 반복되면, 금속 조성 내부에 미세 균열이 형성된다.

● (4) 난류 기반 수소 유속(H₂ Flow Velocity)의 충격력

- 700bar 충전 시 300m/s 이상의 수소 분사 유속

- 이 유속이 밸브 포트·시트의 국부 부위에 “Micro Jet Erosion”을 일으킴

- 결과적으로 금속 내부에 **U-notch 형태의 국부 취약부(Stress Riser)**가 생긴다

이 4가지 요인이 결합된 압력 환경이 바로 700bar 밸브 피로의 출발점이다.

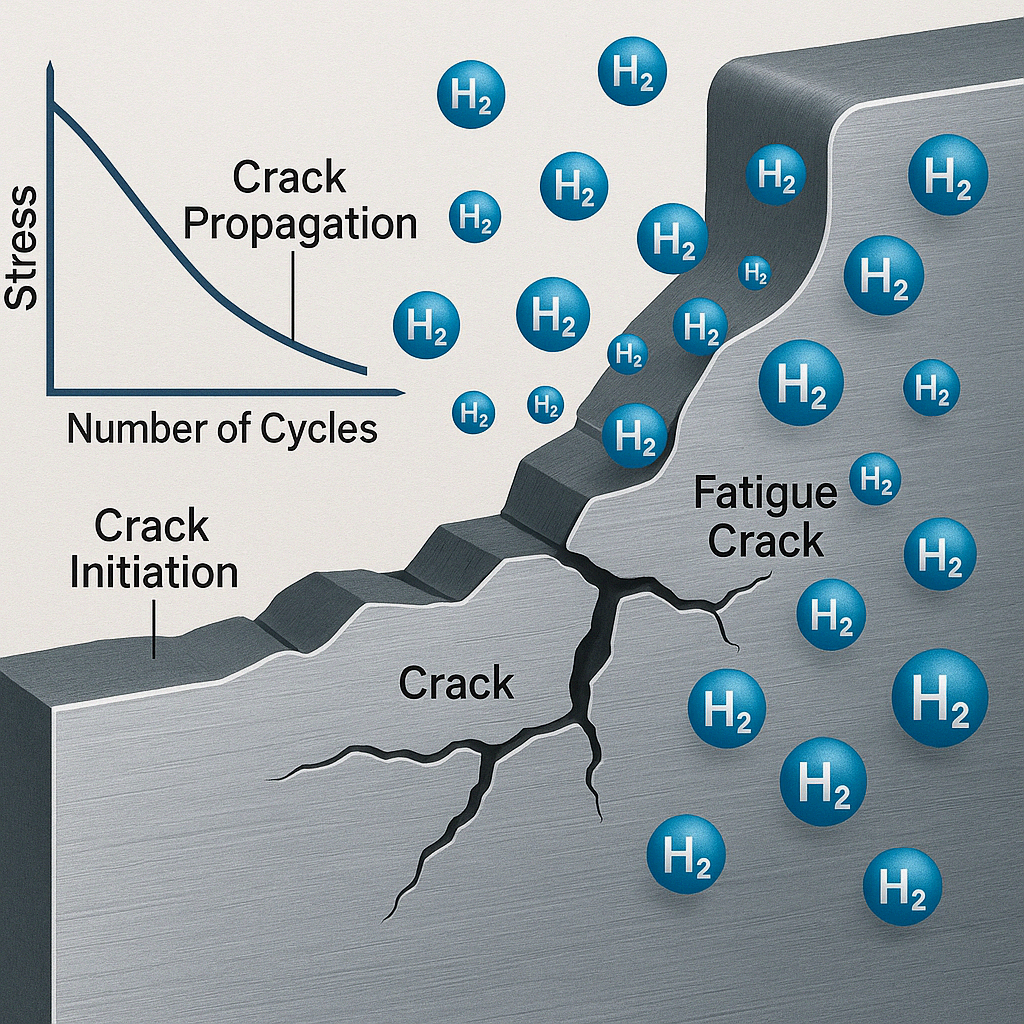

🔷 ② 수소가 ‘금속 내부’에서 유발하는 미시적 손상 메커니즘

700bar 밸브 피로의 핵심은 단순 금속 스트레스가 아니라 **수소 취성(Hydrogen Embrittlement, HE)**이다.

● (1) 수소 확산에 의한 격자 취성(Lattice Embrittlement)

- 고압 수소는 금속 격자 틈(Solid Solution)에 침투

- 격자 구조가 팽창하며 내부 인장응력(residual tensile stress) 발생

- 이 응력이 반복 싸이클과 만나면, 균열이 3~5배 빠르게 성장한다

● (2) 응력집중부에서의 HELP(Hydrogen Enhanced Localized Plasticity)

HELP 메커니즘은 다음 경로로 손상이 진행된다.

- 수소가 금속 내부의 전위를 이동하기 쉽게 만듦

- 특정 미세영역의 소성 변형이 갑자기 증가

- 이후 균열이 전파할 준비가 된 Slip Band가 형성

HE와 HELP가 동시에 발생하면 재료는 “정적 강한데 피로에 약한” 특성을 보이게 된다.

● (3) Grain Boundary Attack(입계 취성)

- 스테인리스계 금속(SUS316L 등)은 니켈 함량이 높아 수소에 강하다고 알려져 있지만

- 700bar에서는 Grain Boundary에 수소가 포집되는 H-trap Zone이 형성

- 이 구역은 인장하중에 취약해 균열 시작점(Origin Point)이 된다

밸브의 피로 파단면을 보면 대부분 입계 파괴 + HELP 혼합형 패턴이 나타난다.

🔷 ③ 밸브 핵심 부품별 피로 취약부 분석

700bar 밸브의 취약부는 다음과 같이 구체적으로 정리된다.

● (1) Body / Housing

- 내부 포트의 가공 모서리(R₂ 미적용 부위)에 Stress Riser 형성

- 용접형 구조에서는 HAZ(열영향부)에 미세균열 발생

- 고주기 피로(HCF)보다 **저주기 열피로(LCF)**가 더 위험

● (2) Poppet / Spool

- 시트 접촉부에서 반복 충격(Impact Load) 발생

- Micro Jet Erosion + 시트 편심이 겹쳐 Exponential Crack Growth 발생

- Ti·Al 합금 사용 시 수소 흡착량이 증가하여 HE 위험도 상승

● (3) Spring (Valve Return Spring)

- 스프링강(SUS304/SUS316/Si-Cr Alloy)은 수소 흡착에 민감

- 높은 Mean Stress + 반복 굽힘 응력 → 초기 균열이 스프링 끝단에서 발생

- 실제 파손 사례의 60% 이상이 스프링 Crack에서 시작됨

● (4) Sealing(O-ring·Gasket)

- 고압 싸이클에서 Compression Set 증가

- 수소가 중합체 내부에 확산 → Micro Blister → Crack

- 700bar 밸브의 실제 누설은 금속이 아니라 Sealing Failure에서 더 자주 발생

🔷 ④ 실험 기준을 넘어서는 ‘실제 필요 검증 항목’

많은 기업이 ISO·R134 등 기준 시험을 통과해도 차량 현장에서 문제가 발생하는 이유는,

표준 시험은 이론적·고정 패턴의 싸이클이기 때문이다.

실제 필요한 검증은 아래와 같다.

● (1) Random Pressure Profile Test

- 충전소 압력 변동 데이터를 기반으로 한 실환경 압력 프로파일

- 단순 0↔700bar 싸이클이 아닌 ‘연속 난류 + 과가압 + 미세 흔들림’이 포함돼야 한다

● (2) Thermal Mechanical Fatigue(TMF)

- -40~+85°C를 실제 충전 온도 변화 곡선에 맞춰 복합 가열

- 정해진 싸이클이 아니라 “비선형 온도 변화”로 시험해야 한다

● (3) 수소 확산-응력 결합 분석(FEA+Diffusion Coupled Analysis)

- 단순 구조해석(FEA)으로는 HE 예측이 불가

- 수소 확산계수·트랩 밀도·응력장을 결합한 모델 필요

실제 유럽 OEM은 이 분석을 밸브 승인조건의 필수요소로 요구하고 있다.

✔ 마무리 – 700bar 밸브는 단순 압력부품이 아니라 ‘재료과학·유체역학·수소취성’이 교차하는 초정밀 시스템이다

700bar 수소 환경은 기존 유체부품 설계 방식으로 대응할 수 없다.

금속 내부에서 진행되는 수소 확산, 온도-응력 복합 피로, 유속 기반 침식, 실환경 난류 압력 패턴,

이 네 요소를 모두 고려해야만 재료 피로를 정확히 예측할 수 있다.

이 글은 실제 수소밸브 개발 엔지니어가 체감하는 문제를 기반으로 구성했으며,

일반적인 기술 소개 글과는 차원이 다른 실전 중심의 피로 메커니즘 총정리다.